Los revestimientos de resinas se usan mucho en diversos sectores, como la aeronáutica y la automoción, especialmente en las piezas estructurales de aviones y coches. Ahora una investigación de la Universidad del País Vasco (UPV/EHU) ha utilizado nanotubos de carbono para mejorar las propiedades de estos revestimientos.

La investigación se ha llevado a cabo dentro del proyecto europeo POCO, y tiene por objeto elaborar estrategias para difundir correctamente este tipo de nanotubos en diferentes polímeros. Los nanotubos de carbono mejoran la conductividad de los revestimientos, reparan sus rasguños y tienen excelentes propiedades mecánicas: son resistentes y rígidos y, además, conductores de la electricidad.

Mejoran la conductividad

El tipo de resina utilizado es la denominada epoxi o poliepóxido, un polímero termoestable que se endurece cuando se mezcla con un agente catalizador o ‘endurecedor’. Las resinas epoxi, al contrario que los nanotubos, son materiales aislantes. Por consiguiente, si se incorporan estos nanotubos, los revestimientos también se convierten en conductores.

«Sin embargo, para transmitir o mejorar dichas características, los nanotubos de carbono deben difundirse bien en todo el material», señala Galder Kortaberria, químico de la UPV/EHU. Pero esta ventaja se convierte en un problema para los nanotubos, que tienden a formar aglomerados entre sí y que, a menudo, se agrupan. De ahí que causen dificultades a la hora de expandirse en una matriz. Por eso hacen falta estrategias o métodos que ayuden a la máxima difusión posible de los nanotubos de carbono en la matriz polimérica.

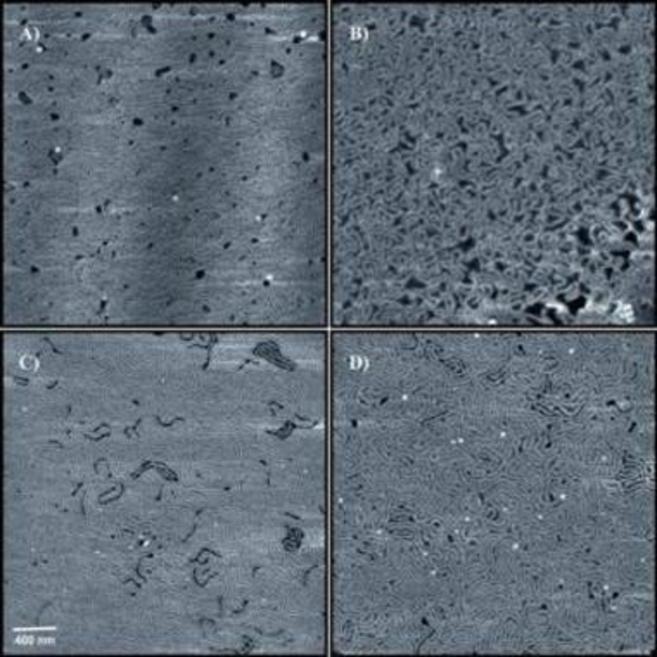

Se utilizan diferentes estrategias para difundir los nanotubos de carbono en la matriz polimérica. En primer lugar, los campos eléctricos o magnéticos. Los nanotubos de carbono, al ser conductores, se orientan y alinean en la dirección que se desee cuando se encuentran ante un campo eléctrico. Por otra parte, la superficie de dichos nanotubos puede transformarse, con tratamientos químicos, hasta conseguir determinada afinidad o compatibilidad con el epoxi.

Uso de copolímeros

El grupo de investigación ha propuesto una nueva estrategia: la utilización de copolímeros, es decir, de bloques de dos polímeros diferentes unidos entre sí por enlaces químicos. En este caso, se ha utilizado el copolímero estireno-butadieno-estireno.

En primer lugar, se ha procedido a transformar, químicamente, uno de los bloques del copolímero (el butadieno, en este caso), para que fuera compatible con la matriz de la resina epoxi. El otro bloque, por el contrario, se ha dividido, pero al tener un enlace covalente con el butadieno, la división ha sido nanométrica y se han creado nanoestructuras.

«De esta manera, los nanotubos de carbono se dispersan mucho mejor en la matriz epoxi, sin formar aglomerados», señala Kortaberria. En general, «todos los revestimientos que preparamos presentaban mayor estabilidad que los basados solamente en el epoxi. El revestimiento más estable es el que tiene un 0,2 % de nanotubos de carbono», añade.

El equipo ha observado que se pueden mejorar las propiedades de los revestimientos variando las cantidades de copolímeros y de nanotubos, en especial la estabilidad térmica o el comportamiento ante la temperatura, y que pueden diseñarse revestimientos apropiados para la industria.

«La difusión de los nanotubos ha mejorado mucho con el uso de los copolímeros, y se mantienen las características de los revestimientos basados en las resinas epoxi; en algunos casos, incluso han mejorado», afirma Kortaberria. «Todo ello permite producir revestimientos que sean adecuados para la industria, con características mejoradas», añade.

Fuente: http://www.elmundo.es/